Vivimos en una era tecnológica donde la fabricación de componentes, circuitos y dispositivos electrónicos requiere una amplia variedad de elementos químicos. Desde el silicio hasta el oro, pasando por el aluminio, hierro, fósforo, galio, antimonio, plomo, cobre, tantalio y plata, son solo algunos de los materiales presentes en un solo teléfono móvil.

Un dato sorprendente revela que cada año se emplean más de 300 toneladas de oro en productos electrónicos, convirtiendo el reciclaje de estos dispositivos en una auténtica “mina urbana”. Las placas de circuito de una computadora pueden contener entre 200 y 250 gramos de oro por tonelada, mientras que en los teléfonos móviles esta cifra puede alcanzar entre 300 y 350 gramos por tonelada. Esto significa que el reciclaje de residuos electrónicos resulta mucho más rentable que la minería tradicional de oro, donde se necesitan entre tres y cuatro toneladas de smartphones para obtener un kilo de oro, en comparación con las 200 toneladas requeridas para tratar un mineral de oro.

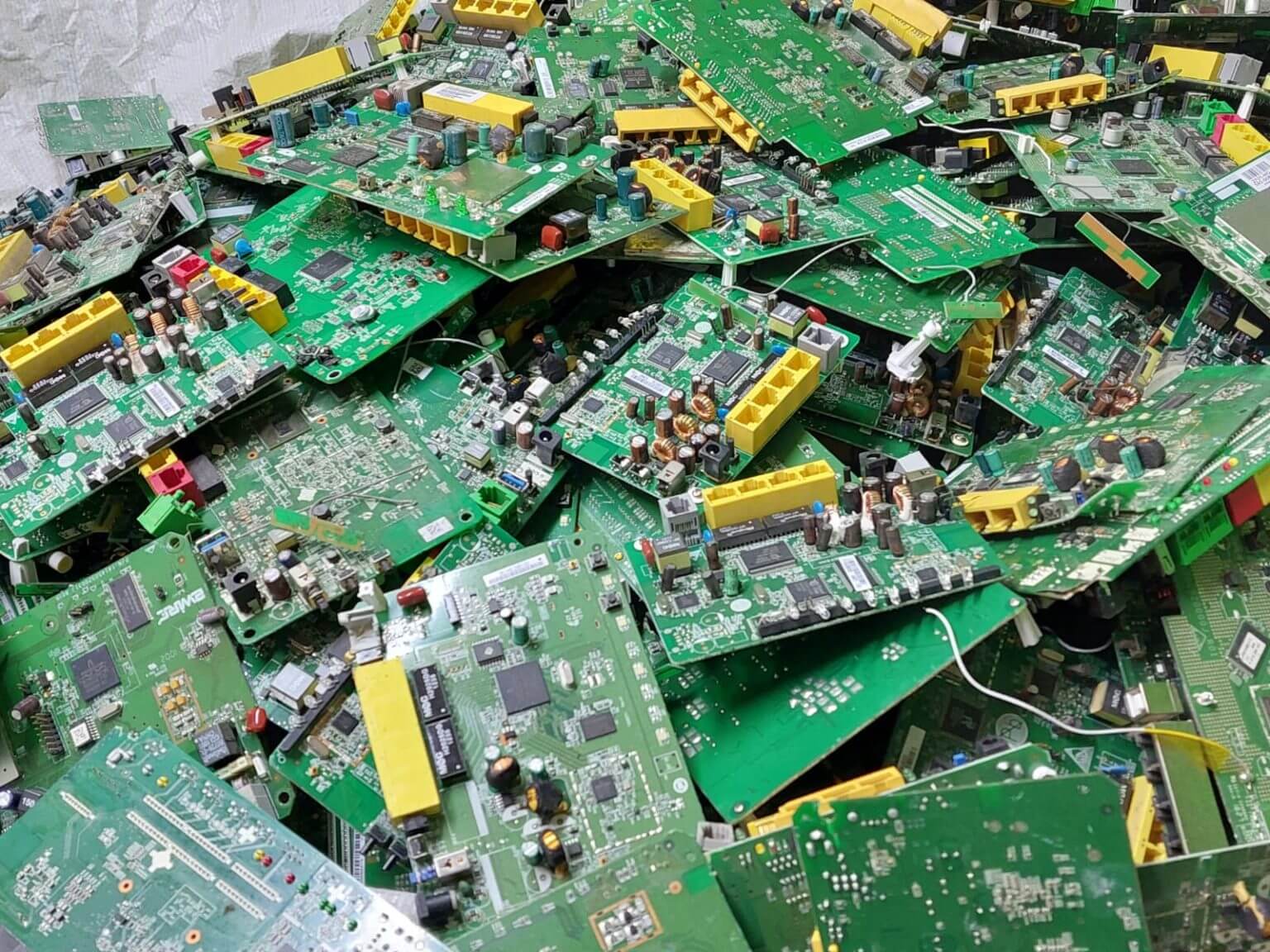

A pesar de esta gran riqueza latente, solo se recicla aproximadamente el 17,4% de los 53.6 millones de toneladas de residuos electrónicos generados en 2019. El resto se desecha, se desperdicia y se convierte en un problema ecológico global. Se estima que para el año 2030, se generarán casi 80 millones de toneladas de residuos electrónicos, lo que destaca la urgencia de desarrollar métodos más eficaces para recuperar estos materiales antes de que terminen en vertederos masivos.

En este contexto, un reciente estudio publicado en la revista Advanced Materials presenta un método innovador desarrollado por un equipo de investigadores de la Universidad Politécnica de Zurich (ETH Zurich) para recuperar oro de manera rentable a partir de residuos electrónicos al final de su vida útil.

En su proyecto, los investigadores extrajeron las piezas metálicas de placas base de computadoras antiguas y las disolvieron en un baño de ácido para ionizar los metales y separarlos en iones positivos y negativos. Luego, utilizaron una esponja de fibras para atraer y adherir los iones de oro, los cuales fueron recuperados calentando la esponja y convirtiéndolos en escamas de oro. El oro obtenido fue analizado y se encontró que estaba compuesto principalmente de oro puro, con una pureza del 90.8% en peso, equivalente a 21 o 22 quilates.

Este método ofrece viabilidad comercial, ya que los costos totales de recuperación de oro son significativamente menores que el valor del oro recuperado. Además, desde una perspectiva medioambiental, el uso de esta esponja tiene una huella de carbono mucho menor en comparación con los métodos convencionales, lo que lo convierte en una opción más sostenible para la recuperación de oro de residuos electrónicos.